RUGAO PACKER MACHINERY CO., LTD es una empresa profesional especializada en I + D, producción y venta de maquinaria plástica. La empresa cuenta con tecnología avanzada en el país y en el extranjero, centrándose en la mejora tecnológica y el desarrollo continuo de nuevos productos. La empresa se especializa en producción y operación: línea de producción de tuberías,Línea de producción de extrusión de perfiles de plástico., Línea de granulación de reciclaje respetuosa con el medio ambiente, extrusora, trituradora, tornillo cilíndrico y varias máquinas auxiliares de plástico y otros productos.

Nuestra ventaja centralizada

La empresa cuenta con un equipo de servicio de producción técnica y marketing eficiente y de alta calidad para brindar a los clientes nacionales y extranjeros un soporte técnico y un servicio posventa prácticos, profesionales y completos. La empresa siempre presta atención a los nuevos productos y tecnologías en el campo del plástico. Se mantiene al día, aplica conceptos avanzados y tecnologías maduras y perfectas al desarrollo de nuevos proyectos, considera de manera integral el avance tecnológico y la racionalidad económica y se esfuerza por crear valor para el cliente. Nuestros objetivos son el plan correcto, una capacidad de producción rápida y una capacidad de procesamiento profesional en el sitio.

Precauciones durante la extrusión del perfil

①. Con la ayuda de una presión de vacío negativa, el material se adsorberá firmemente en la pared del molde de conformación y el agua de refrigeración en el molde de conformación al vacío se enfriará y solidificará. El control correcto del grado de vacío afectará directamente la calidad del producto. Si el vacío es demasiado bajo, la fuerza de adsorción del preformado es insuficiente, es difícil que el producto alcance la forma predeterminada y la calidad de la apariencia y la precisión dimensional son inadecuadas; si el vacío es demasiado alto, la resistencia aumentará, provocará la acumulación de materiales en la entrada del molde de conformación al vacío, o incluso en casos severos. Retire el perfil. Idealmente, la temperatura del agua de refrigeración está entre 18 °C y 22 °C durante el proceso de extrusión, y la presión del agua adecuada debe ser superior a 0,2 MPa.

②. El aumento de la presión de inyección puede aumentar el esfuerzo cortante y la velocidad de corte de la masa fundida, lo que ayuda a acelerar el efecto de orientación del polímero. Por lo tanto, el crecimiento de la presión de inyección y la presión de mantenimiento fortalecerán el efecto de cristalización y orientación, y la densidad del producto aumentará rápidamente con el aumento de la presión de mantenimiento.

③. La hora de cierre afectará el efecto de orientación. Si el movimiento térmico de las macromoléculas sigue siendo fuerte después de que se detiene el flujo de fusión, la unidad orientada se relajará nuevamente, lo que dará como resultado un producto de desorientación. El uso de compuertas grandes tiene un enfriamiento más lento, un tiempo de sellado más prolongado y un tiempo de flujo de fusión más prolongado, lo que mejora el efecto de orientación, especialmente la orientación en la entrada es más obvia, por lo que es más fácil mantener el efecto de orientación con la compuerta directa que con la puntual. puerta.

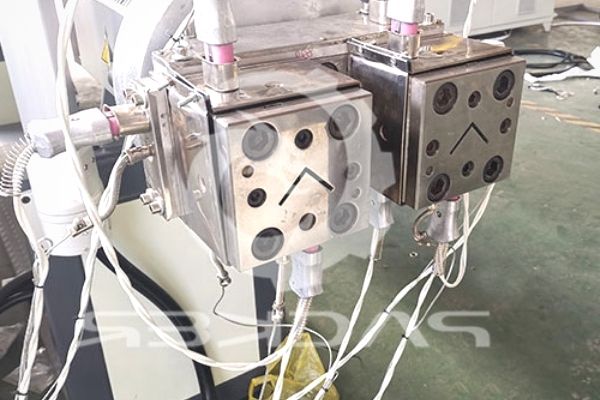

Molde de inyección con descarga automática de roscas Para piezas de plástico con roscas, cuando se requiere un desmolde automático, se puede colocar un núcleo o anillo de rosca giratorio en el molde y se puede utilizar la acción de apertura del molde o el mecanismo de rotación de la máquina de moldeo por inyección, o un especial El dispositivo de transmisión hace girar el núcleo roscado o el anillo roscado, extrayendo así la pieza de plástico. El molde de inyección de corredores se refiere al método de calentamiento adiabático del corredor para mantener el plástico entre la boquilla y la cavidad de la máquina de moldeo por inyección en estado fundido de modo que no haya condensación en el sistema de vertido cuando se abre el molde, y el Se retira la pieza de plástico. El primero se llama molde de inyección de canal adiabático y el segundo se llama molde de inyección de canal caliente.

Si hay una fina capa de sustancia blanca lechosa en la superficie de la pieza de plástico, la velocidad de inyección se puede reducir adecuadamente. Si el rendimiento de dispersión del relleno es demasiado pobre y el brillo de la superficie es pobre, debe cambiar a una resina con mejor fluidez o un tornillo con una mayor capacidad de mezcla. El moldeo de materias primas que no cumplen los requisitos de uso también provocará un brillo superficial deficiente de las piezas de plástico.

Las razones y los métodos de tratamiento son los siguientes: la humedad u otro contenido volátil en la materia prima de moldeo es demasiado alto y los componentes volátiles se condensan entre la pared de la cavidad del molde y la masa fundida durante el moldeo, lo que da como resultado un brillo superficial deficiente del pieza de plástico. Las materias primas deben secarse previamente. Las materias primas o los colorantes se descomponen y cambian de color y provocan un brillo deficiente, por lo que se deben utilizar materiales y colorantes con mayor resistencia a la temperatura.